失效分析基础

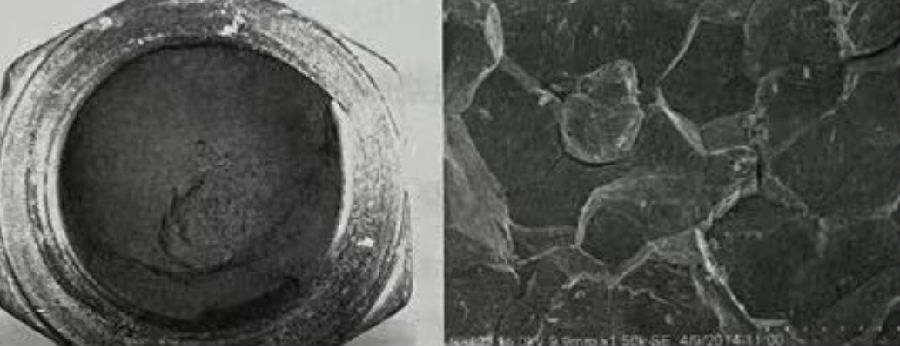

脆性断裂 | 脆性断裂时,螺栓不会发生明显的塑性变形,断裂失稳发展过程快,不会吸收较大的能量,且断裂时的应力往往小于产品设计的许用应力。因此,脆性断裂通常意味着螺栓存在缺陷或处于非正常服役状态,这是失效分析工作中要特别关注的方向。其具体的断裂模式通常包括原材料缺陷、疲劳、氢脆、应力腐蚀、过热、过烧、液体金属致脆等。其断口特征从宏观上看,发生脆性断裂的断口附近均无明显的塑性变形,其断面微观特征主要有穿晶脆断(裂纹穿过晶粒内部,如解理断裂、准解理断裂、疲劳断裂)和沿晶脆断(断裂沿着晶粒边界扩展,如回火脆性、氢脆)之分。解理断口 | 解理断裂是零件在正应力作用下的脆性穿晶断裂,断裂面沿一定的晶体学平面(即解理面)分离,裂纹发展较为迅速,断口宏观上平坦、无明显塑性变形,在光线照射下有时可见反光的小刻面,断面通常可见放射条纹,条纹的收敛位置即为裂纹的起始处。螺栓的解理断裂通常在材料存在缺陷或严重应力集中的情况下发生。 宏观:可见断面粗糙,有放射条纹,无塑性变形,可见一扇形的氢脆裂纹萌生区;微观:可见呈冰糖状沿晶断裂形貌,伴有晶间二次裂纹,且晶面上有鸡爪形发纹。“鸡爪纹”是区别氢脆断口与其他沿晶断裂形式的重要特征。沿晶断口 | 沿晶脆性断裂是指材料在断裂时沿晶界分离,宏观无塑性变形特征,微观断口呈冰糖状形貌。氢脆、回火脆、应力腐蚀以及过热、过烧引起的脆性断裂大都为沿晶脆性断裂。氢脆是由于氢渗人金属内部而产生的损伤,导致零件在低于材料屈服极限的静应力作用下断裂。氢脆的发生无征兆,具有突发性,通常在承受拉应力后数分钟至数月内突然发生,表现为延迟断裂特征。钢的氢脆受材料的组织状态、硬度、强度、氢含量、受应力状态等诸多因素影响。紧固件强度越大,硬度(尤其是表面硬度)越高,氢含量越大,发生氢脆的风险就越大,因此氢脆通常发生于10.9级以上的高强度紧固件和表面需要渗碳淬火后电镀处理的自攻螺钉类产品。对于高强度紧固件要特别注意避免增碳导致表面硬度增高,适当的轻微脱碳可以降低氢脆发生的风险。

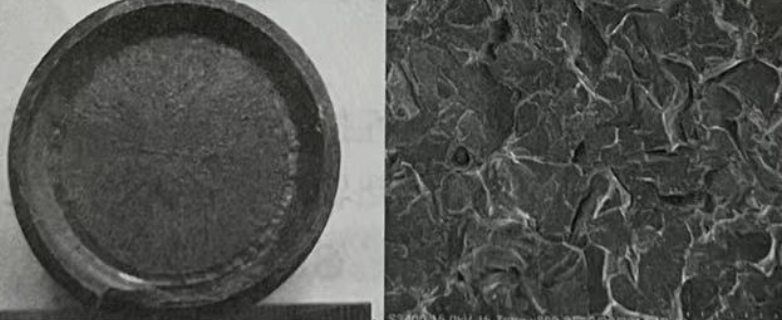

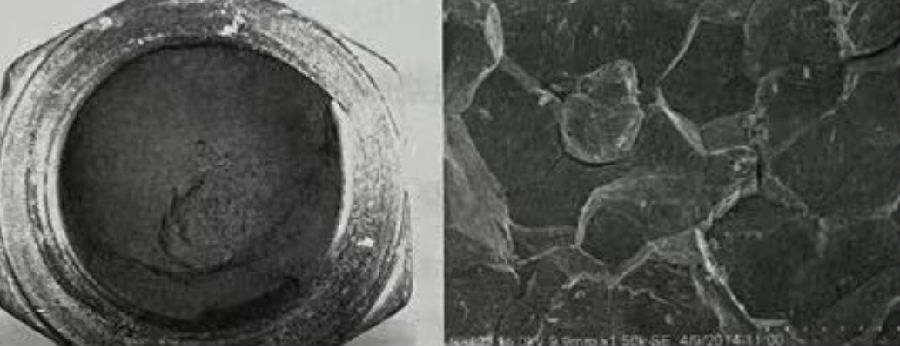

宏观:可见断面粗糙,有放射条纹,无塑性变形,可见一扇形的氢脆裂纹萌生区;微观:可见呈冰糖状沿晶断裂形貌,伴有晶间二次裂纹,且晶面上有鸡爪形发纹。“鸡爪纹”是区别氢脆断口与其他沿晶断裂形式的重要特征。沿晶断口 | 沿晶脆性断裂是指材料在断裂时沿晶界分离,宏观无塑性变形特征,微观断口呈冰糖状形貌。氢脆、回火脆、应力腐蚀以及过热、过烧引起的脆性断裂大都为沿晶脆性断裂。氢脆是由于氢渗人金属内部而产生的损伤,导致零件在低于材料屈服极限的静应力作用下断裂。氢脆的发生无征兆,具有突发性,通常在承受拉应力后数分钟至数月内突然发生,表现为延迟断裂特征。钢的氢脆受材料的组织状态、硬度、强度、氢含量、受应力状态等诸多因素影响。紧固件强度越大,硬度(尤其是表面硬度)越高,氢含量越大,发生氢脆的风险就越大,因此氢脆通常发生于10.9级以上的高强度紧固件和表面需要渗碳淬火后电镀处理的自攻螺钉类产品。对于高强度紧固件要特别注意避免增碳导致表面硬度增高,适当的轻微脱碳可以降低氢脆发生的风险。 左图:为锻造过程加热温度过高造成的过热断口,宏观可见断面平整、无塑性变形,微观可见粗大的晶粒。右图:为材料过烧后在滚压螺纹时发生碎裂的断口,宏观可见断面已氧化成黑色,断口无塑性变形,微观可见整个断面为沿晶形貌,晶粒圆钝粗大,晶界上出现大量因熔融氧化而形成的孔洞。某些需要热成型的紧固件在加热过程中可能发生过热、过烧的风险。过热是指材料加热温度过高,使奥氏体晶粒粗大而引起的力学性能恶化现象;过烧是指当材料加热到接近熔化温度,并在此温度停留,不仅奥氏体晶粒长大,同时由于氧化性气体渗人到品界,使晶间物质Fe、C、S发生氧化,形成易熔共品体氧化物。出现过烧后,材料结晶组织遭到破坏,失去金属应具有的塑性和强度,易折断和碎裂。过热、过烧都会造成晶间弱化而发生沿晶开裂。

左图:为锻造过程加热温度过高造成的过热断口,宏观可见断面平整、无塑性变形,微观可见粗大的晶粒。右图:为材料过烧后在滚压螺纹时发生碎裂的断口,宏观可见断面已氧化成黑色,断口无塑性变形,微观可见整个断面为沿晶形貌,晶粒圆钝粗大,晶界上出现大量因熔融氧化而形成的孔洞。某些需要热成型的紧固件在加热过程中可能发生过热、过烧的风险。过热是指材料加热温度过高,使奥氏体晶粒粗大而引起的力学性能恶化现象;过烧是指当材料加热到接近熔化温度,并在此温度停留,不仅奥氏体晶粒长大,同时由于氧化性气体渗人到品界,使晶间物质Fe、C、S发生氧化,形成易熔共品体氧化物。出现过烧后,材料结晶组织遭到破坏,失去金属应具有的塑性和强度,易折断和碎裂。过热、过烧都会造成晶间弱化而发生沿晶开裂。

Belgium nederlands

Belgium nederlands Belgium français

Belgium français Canada english

Canada english Canada français

Canada français China chinese

China chinese Czech Republic čeština

Czech Republic čeština Deutschland deutsch

Deutschland deutsch France français

France français Hungary magyar

Hungary magyar International english

International english Italy italiano

Italy italiano Netherlands nederlands

Netherlands nederlands Poland polski

Poland polski Russia русский

Russia русский Slovakia slovenčina

Slovakia slovenčina Switzerland français

Switzerland français Switzerland deutsch

Switzerland deutsch Turkey Türkçe

Turkey Türkçe USA english

USA english