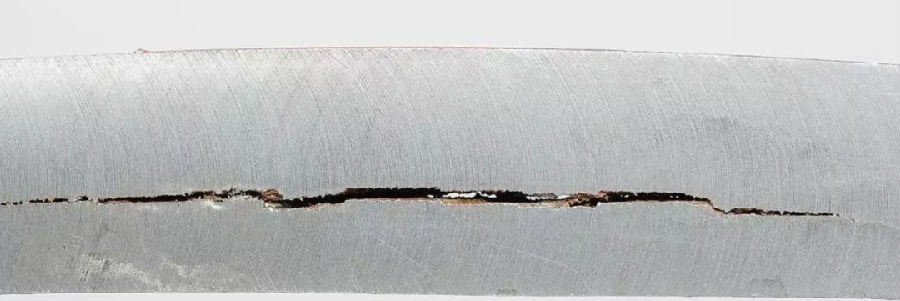

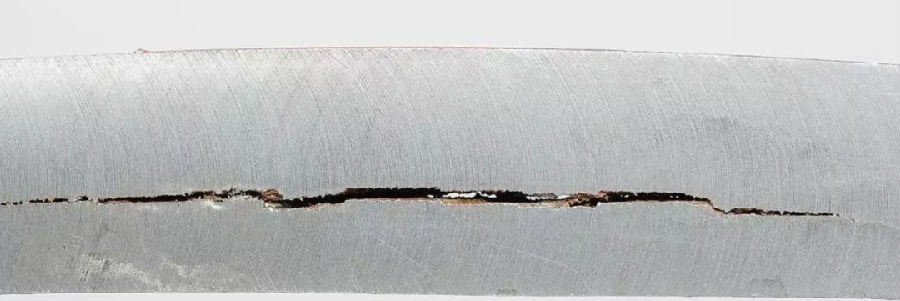

应力腐蚀试验目的常常是比自然条件更快地获得信息,但同时又能预示行为。

常用的加速方法 | 使用较高应力、慢连续变形、预裂纹试样、含高浓度化学物质的试验环境、增加温度和电化学等。要注意试验和自然行为中的破坏机理的细节不能有显著差别。

当选择通过或不通过型的试验方法时,要注意该方法不应太苛刻,否则导致原适用于特定使用条件的材料被宣告不能使用;也不应太宽容,否则可能发生破坏的材料却允许使用。

关于环境因素方面

应力腐蚀测试中,环境因素十分重要。在不同环境中,一系列合金相对的破裂敏感性不一定相同。试验需尽可能地模拟使用条件。某些典型溶液尽管已广泛地用于某种类型的合金,但常常受到非议,如不锈钢采用沸腾MgCl2溶液和碳钢采用沸腾硝酸盐溶液就是两个明显的例子,其主要原因之一是它们通常不能再现工厂条件。

注意局部环境 | 在模拟环境时,要注意在缝隙或发生热交换的界面处可产生物质的局部浓缩,导致破裂的局部环境与总体环境常常不同。

不同实验室中制备相同规格的溶液可能会产生较小的差别 | 它一般不会影响应力腐蚀的试验结果,但在某些场合环境的较小变化能促使破裂敏感性明显改变。

温度对应力腐蚀有重要影响 | 因此应严格控制试验温度,且应尽可能选择对应服役环境的温度。

考虑到环境介质在长时间的测试过程中可能发生变化,应尽可能采用较大的溶液体积和较小的金属暴露面积或在试验期间补充溶液。

关于试样的尺寸和制备

试样大小的最终选择取决于许多因素,一方面由于材料的利用率、费用和试验设备(如有效负荷、试验容器的体积等)等原因常希望使用小试样,另一方面采用较大试样可使整体材料具代表性。有时采用折中方案。

从整体材料上采样时,取向要考虑材料形状、晶粒取向、非金属夹杂物和第二相及残余应力等有关因素。

在表面状态方面,应力腐蚀裂纹的萌生包含某些初始的表面反应,故试样的表面状态对试验结果起着明显的影响,不同设备技术可导致表面层产生不同的组织结构以及残余应力。表面状态改变的影响常带随试样截面的增大而减小。

关于力学加载方面

决定试样力学状态的是试样类型和加载方式。试样可分为光滑试样、带缺口试样和预裂纹试样三种类型。

光滑试样 | 如圆棒试样、板状试样、U型试样、C型环试样、音叉型试样等,这类试样没有人为加工缺口,对试样表面粗糙度有一定要求或希望保持原始产品的表面状态。

带缺口试样 | 在上述各种试样上人为地开一几何缺口,造成应力集中以达到目的。这类几何缺口在加工时要求几何形状严格统一,使其受力条件一致。

预裂纹试样 | 应用人工机械缺口加上预制疲劳裂纹,特点是可大大缩短应力腐蚀试验时间并模拟某些构件带裂纹服役的实际状况。

Belgium nederlands

Belgium nederlands Belgium français

Belgium français Canada english

Canada english Canada français

Canada français China chinese

China chinese Czech Republic čeština

Czech Republic čeština Deutschland deutsch

Deutschland deutsch France français

France français Hungary magyar

Hungary magyar International english

International english Italy italiano

Italy italiano Netherlands nederlands

Netherlands nederlands Poland polski

Poland polski Russia русский

Russia русский Slovakia slovenčina

Slovakia slovenčina Switzerland français

Switzerland français Switzerland deutsch

Switzerland deutsch Turkey Türkçe

Turkey Türkçe USA english

USA english